橡胶密封圈硫化组成

橡胶制品硫化时间

京川密封供应机械密封件橡胶密封件橡胶密封圈煤矿用单体液压支柱用密封件及千斤顶密封件鼓形圈车削密封件氟胶O形圈硅胶O形圈三元乙丙O形圈耐油耐高温用O形圈蕾形圈防尘圈 堵盖 Y形圈导向环防挤圈卸载阀垫单向阀垫安全阀垫连接钢丝三用阀配件活塞导向环、f4四氟挡圈、防尘堵盖等综合采煤机等机械密封件及各种油缸密封件液压密封件气缸密封件和各种橡胶密封圈垫

什么叫橡胶制品硫化时间?如何设定硫化时间?

1.1 橡胶制品硫化时间

站在一定的温度、 模压下, 为了使胶料从塑性变成弹性, 且达到交联密度最大化, 物理机械性能最佳化所用的时间叫橡胶制品硫化时间。通常不含操作过程的辅助时间。

硫化时间是和硫化温度密切相关的, 在硫化过程中, 硫化胶的各项物理、 力学性能达到或接近最佳点时, 此种硫化程度称为正硫化或最宜硫化。在一定温度下达到正硫化所需的硫化时间称为正硫化时间, 一定的硫化温度对应有一定的正硫化时间。当胶料配方和硫化温度一定时,硫化时间决定硫化程度, 不同大小和壁厚的橡胶制品通过控制硫化时间来控制硫化程度,通常密封 制品的尺寸越大或越厚,所需硫化的时间越长。

2. 硫化时间的设定方法

2.1 正硫化时间的测试 胶料正硫化时间的测试方法有:

2.1.1 物理-化学法(包括游离硫测定法和溶胀法);

2.1.2 物理-力学性能测定法(包括定伸应力法、拉伸强度法、定伸强度法、抗张积法、压 缩永久变形法、综合取值法等);

2.1.3 专用仪器法(包括门尼粘度法、硫化仪法)等。

目前最常用的是硫化仪法。通过硫化仪测试,可以得到胶料的正硫化时间。

2.2 制品硫化时间的确定

2.2.1 若制品厚度为 6mm 或小于 6mm,并且,胶料的成形工艺条件可以认为是均匀受热状 态,那么, 制品的硫化时间与硫化曲线中所测得的正硫化时间相同(温度一致的情况下, 即加硫温度使用硫化仪测试的温度);

2.2.2 若制品壁厚大于 6mm,每增加 1mm 的厚度,则测试的正硫化时间增加 1min ,这是一个经验数据。例如,一橡胶制品,其厚度为 22mm ,试片测试的正硫化时间为 6min (温度设定为 150 ℃),那么,在 150 ℃硫化时,该制品的硫化时间为 6+(22-6 )×1=22min 。

这时间不包括操作过程的辅助时间。

3. 二段加硫时间设定

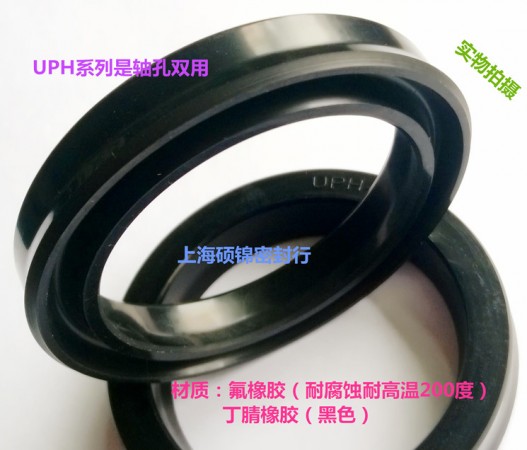

UPH密封圈

3.1 定义为了达到合理的制造工艺和合理成本, 把橡胶硫化分为一段、 二段两个过程来完成的工艺方法, 其第二段的工艺就是所谓的二段加硫。一段硫化主要是使制品得到定形, 然后将未 100% 正硫化状态而得到定形的制品集中起来进行二段硫化。这样, 提升了一段硫化的效率,二段硫化的集中处理,也提升了效率,节省了能源。

3.2 二段硫化时间的设定 除合理成本考量,对于特种橡胶如 Silicone 胶、 FKM 橡胶,其正硫化过程的时间较长,正常工艺均采用二段硫化。

NR,一般不采用二段加硫。因其非常容易产生硫化返原现象。如需要建议在 100 ℃以内, 2 小时左右;

SBR ,BR 一般采用 100-120 ℃, 1-2 小时;

NBR ,EPDM (硫磺硫化)一般采用 140-150 ℃ 2-4 小时;

EPDM ( 过氧 )一般采用 150-160 ℃ 2-4 小时;

FKM 一般采用 200-230 8-12 小时。

橡胶制品的硫化温度

1. 什么是硫化温度

橡胶硫化温度是硫化三大要素之一, 是橡胶进行硫化反应 (交联反应) 的基本条件, 直接影响橡胶硫化速度和制品的质量。与所有化学反应一样, 硫化反应随着温度升高而加快, 易于生成较多的低硫交联键;硫化温度低,则速度慢,生成效率低,生成较多的多硫交联键。硫化温度并且大体适用范特霍夫定律, 即温度每上升 8~10 ℃(约相当于一个表压的蒸汽压力) ,其反应速度约增加一倍;或者说,反应时间约减少一半。

2. 怎样选择硫化温度

2.1 橡胶的种类 随着室温硫化胶料的增加和高温硫化的出现,硫化温度趋向两个极端。从提高硫化效率来说, 应当认为硫化温度越高越好, 但实际上不能无限提高硫化温度。橡胶为高分子聚合物,高温会使橡胶分子链产生裂解反应,导致交联键断裂,即出现 “硫化返原 ” 现象,从而使硫化胶的物理机械性能下降。如高温硫化天然橡胶时, 溶于橡胶中的氧随着温度提高而活性加大, 引起强烈的氧化作用, 破坏了橡胶的组织, 降低了硫化胶的物理机械性能。

综合考虑各橡胶的耐热性和 “硫化返原 ”现象,各种橡胶建议的硫化温度如下:

NR 最好在 140-150 ℃,最高不超过 160 ℃;

顺丁橡胶、异戊橡胶和氯丁橡胶最好在 150-160 ℃,最高不超过 170 ℃

丁苯橡胶、丁腈橡胶可采用 150 ℃以上,但最高不超过 190 ℃;

丁基橡胶、三元乙丙橡胶一般选用 160-180 ℃,最高不超过 200 ℃;

硅橡胶、氟橡胶一般采用二段加硫, 一段温度可选 170-180 ℃,二段硫化则选用 200-230 ℃,

按工艺要求可在 4-24h 范围内选择。

2.2 橡胶配方中硫化体系的类型 按照最终制品不同性能的要求, 橡胶配方选用不同的硫化体系。硫化体系不同, 则硫化特性不同, 有的需要高活化温度, 有的需要低活化温度。因此要根据实际的硫化体系来选择相应的硫化温度。通常,普通硫磺硫化体系,其硫化温度选取范围为 130-160 ℃,具体需要根据所使用的促进剂的活性温度和制品的物理机械性能来确定。

促进剂的活性温度较低或制品要求高强度、 较低的定伸应力和硬度时, 硫化温度可选择较低一些,这样生成较多的多硫交联键;促进剂的活性温度较高或制品要求高定伸应力和硬度、 较低伸长率时, 硫化温度宜采用高一些,这样生成较多的低硫交联键。

有效、 半有效硫化体系, 硫化温度一般掌握在 160-165 ℃之间, 过氧化物及树脂等非硫磺硫化体系,硫化温度适合选择 170-180 ℃.尤其要指出,对于 EPDM ,NBR 硫磺硫化的配方,如设计需要二次加硫, 一次加硫与二次加硫的温度和时间影响最终制品的压缩永久变形和硬度等机械性能均比较大;而过氧化物硫化的配方, 一次加硫的温度尤为重要, 最佳在 180 ℃以上, 若一次加硫温度不足, 二次加硫补足的效果甚低。即过氧化物硫化的配方, 二次加硫对最终物性的影响很小。

橡胶属于热的不良导体, 受热升温较慢。对于厚制品来说, 采用高温硫化很难使内外层胶料同时达到平坦范围;造成制品外表部分恰好正硫化时, 而内部出现欠硫化。或者内部恰好出现正硫化时, 而外部已过硫化。为了保证厚制品硫化均匀, 除了配方设计时需要充分考虑胶料的硫化平坦性外, 在选择硫化温度时, 也要考虑硫化温度低一些或采用逐步升温的操作方法。

对于薄制品,硫化温度可以适当高点。对于夹织物的橡胶制品,通常硫化温度不高于 140 ℃.而发泡橡胶,需要按照发泡剂和发泡助剂的分解温度选择适宜的硫化温度。

橡胶制品的硫化压力

硫化压力是指, 橡胶混炼胶在硫化过程中, 其单位面积上所承受的压力。一般情况下, 除了一些夹布件和海绵橡胶外,其他橡胶制品在硫化时均需施加一定的压力。橡胶硫化压力, 是保证橡胶零件几何尺寸、 结构密度、 物理机械的重要因素, 同时也能保证

零件表面光滑无缺陷,达到橡胶制品的密封要求。作用主要有以下几点:

1)防止混炼胶在硫化成型过程中产生气泡,提高制品的致密性;

2)提供胶料的充模流动的动力,使胶料在规定时间内能够充满整个模腔;

3)提高橡胶与夹件(帘布等)附着力及橡胶制品的耐曲绕性能;

4) 提高橡胶制品的物理力学性能。 硫化压力的选取需要考虑如下几个方面的因素:

1) 胶料的配方;

2) 胶料可塑性的大小;

3) 成型模具的结构形式(模压,注压,射出等);

4) 硫化设备的类型(平板硫化机,注压硫化机,射出硫化机,真空硫化机等);

5) 制品的结构特点。 硫化压力选取的一般原则:

1) 胶料硬度低的( 50-Shore A 以下或更低),压力宜选择小,硬度高的选择大;

2) 薄制品选择小,厚制品选择大;

3) 制品结构简单选择小,结构复杂选择大;

4) 力学性能要求高选择大,要求低选择小;

5) 硫化温度较高时,压力可以小一些,温度较低时,压力宜高点。对硫化压力,国内外一些橡胶厂家有如下一些经验值供参考:

1) 模压及移模注压的硫化方式,其模腔内的硫化压力为:10~20Mpa ;

2) 注压硫化方式其模腔内的硫化压力为:0~150Mpa ;

3) 硫化压力增大,产品的静态刚度也随之增大,而收缩率随之逐渐减小;(在国内的减振橡胶行业内, 对于调整产品的刚度, 普遍采用的依然是增加或者降低产品所使用的胶料硬度,而在国外, 已经普遍采用了提高或者降低产品硫化时的胶料硫化压力来调整产品的静态刚度。)

4) 随着硫化压力的不断提高,产品胶料的收缩率会出现一个反常的现象,即当产品胶料 的硫化压力达到 83Mpa 时,产品胶料的收缩率为 0,若产品胶料的硫化压力继续不断上升,产品胶料的收缩率会出现负值, 也就是说, 在这种超高的产品胶料硫化压力下, 产品硫化出来经停放后,其橡胶部分的尺寸比模具设计的尺寸还要大;

5) 在模压和注压方式下,模腔内胶料的硫化压力随着时间的延长,总是先增高后减少, 并最终处于平坦状态;

6) 随着胶料硫化压力的提高, 其胶料的 300 %定伸和拉伸强度均随之提高, 其胶料的扯断伸长率、撕裂强度和压缩永久变形却随之下降;

7) 在减震橡胶制品硫化过程中,注压硫化方式中模腔内胶料的压强比模压硫化方式的压 强高一倍以上。产品达到相同的静刚度所需的胶料硬度有较大差别。随产品硫化时的硫化压力提高,产品在压缩永久变形性能方面有明显的提高。

| 上一篇:« 单体悬浮支柱密封圈 矿用千斤顶支架密封件 液压 油缸密封圈 | 下一篇:矿用液压支柱尼龙柱鞋柱帽 » |

密封知识

- 矿用单体支柱尼龙柱鞋厂家 订做mc轻型双抗尼龙柱鞋 耐用五孔柱鞋

- 矿用液压支柱尼龙柱鞋柱帽

- 橡胶密封圈硫化组成

- 橡胶制品老化原因及防止老化方法

- 鼓型密封圈 综采支架用 聚氨酯山形圈 夹布蕾形圈

- 橡胶夹布膜片 平衡膜片 燃气调压阀膜片 皮碗

- 导向环 四氟导向带 耐磨导向环 油缸导向环

- 燃气阀皮碗 加布调压阀皮膜 夹布阀门皮碗

- KDAS型密封圈/活塞专用组合密封圈/五组合密封圈/DAS型密封圈

- JF防尘密封圈 防尘圈 DH防尘圈 橡胶防尘 聚胺脂防尘圈

- 燃气用高压皮膜 皮碗 隔膜 汽车制动膜片 加布膜片

- 密封圈规格型号

- 鼓型圈LW活塞导向环

- K卡箍_支撑环_外导向环

- 山型圈 SHJ活塞导向环

- 液压支架密封件_煤矿立柱液压件

- 油缸密封圈

- V型密封圈 加布组合

- o形密封圈汇总

- y形密封圈用法汇总

相关推荐

- 矿用单体支柱尼龙柱鞋厂家 订做mc轻型双抗尼龙柱鞋 耐用五孔柱鞋

- 矿用液压支柱尼龙柱鞋柱帽

- 单体悬浮支柱密封圈 矿用千斤顶支架密封件 液压 油缸密封圈

- 密封圈 橡胶圈 硅胶圈 y型圈 油封

- 煤矿防爆密封圈 阻燃防爆橡胶圈 矿用喇叭嘴阻燃防爆胶圈

- 矿用尼龙柱鞋 尼龙柱帽 单体悬浮液压支柱柱鞋柱帽

- 连接钢丝 支柱用连结钢丝 弹簧圆柱销 卡圈

- 鼓型密封圈 综采支架用 聚氨酯山形圈 夹布蕾形圈

- 燃气阀皮碗 加布调压阀皮膜 夹布阀门皮碗

- JF防尘密封圈 防尘圈 DH防尘圈 橡胶防尘 聚胺脂防尘圈

- UPH密封圈 轴孔通用Y形圈

- 燃气用高压皮膜 皮碗 隔膜 汽车制动膜片 加布膜片

- 活塞油封及活塞杆油封

- 聚甲醛挡圈_聚四氟档圈

- DHS 型组合防尘圈

- 鼓形圈密封结构

- YXd形活塞杆密封圈

- 活塞用斯特封和活塞杆用斯特封

- 鼓形密封圈原理、结构型式及特点

- 注塑聚胺酯鼓形密封圈与浇注形车削密封圈比较